La programación de robots industriales es el cerebro de la robótica industrial: convierte un proceso en movimientos seguros, precisos y repetibles. Aquí verás qué es, qué lenguajes existen (RAPID, KRL, TP, VAL3, Python/ROS), cómo elegir el adecuado, buenas prácticas para que tu celda escale y qué nos depara el futuro.

Tabla de contenidos

Toggle¿Qué es la programación de robots industriales?

Programar un robot industrial consiste en definir trayectorias, lógicas y señales para ejecutar tareas como soldadura, pick&place, paletizado, pintura o inspección con visión. El programador orquesta cinemática, control, I/O, seguridad, y la integración con PLC/SCADA, cámaras y otros periféricos para entregar calidad estable con tiempos de ciclo competitivos.

Componentes de un sistema programado

- Movimiento y cinemática: herramientas (TCP), marcos (user frames), precisión y velocidad.

- Control y seguridad: controladores del robot, safety PLC, zonas seguras y límites de velocidad.

- I/O e integración: señales digitales/analógicas, buses de campo, comunicación con PLC/SCADA y MES.

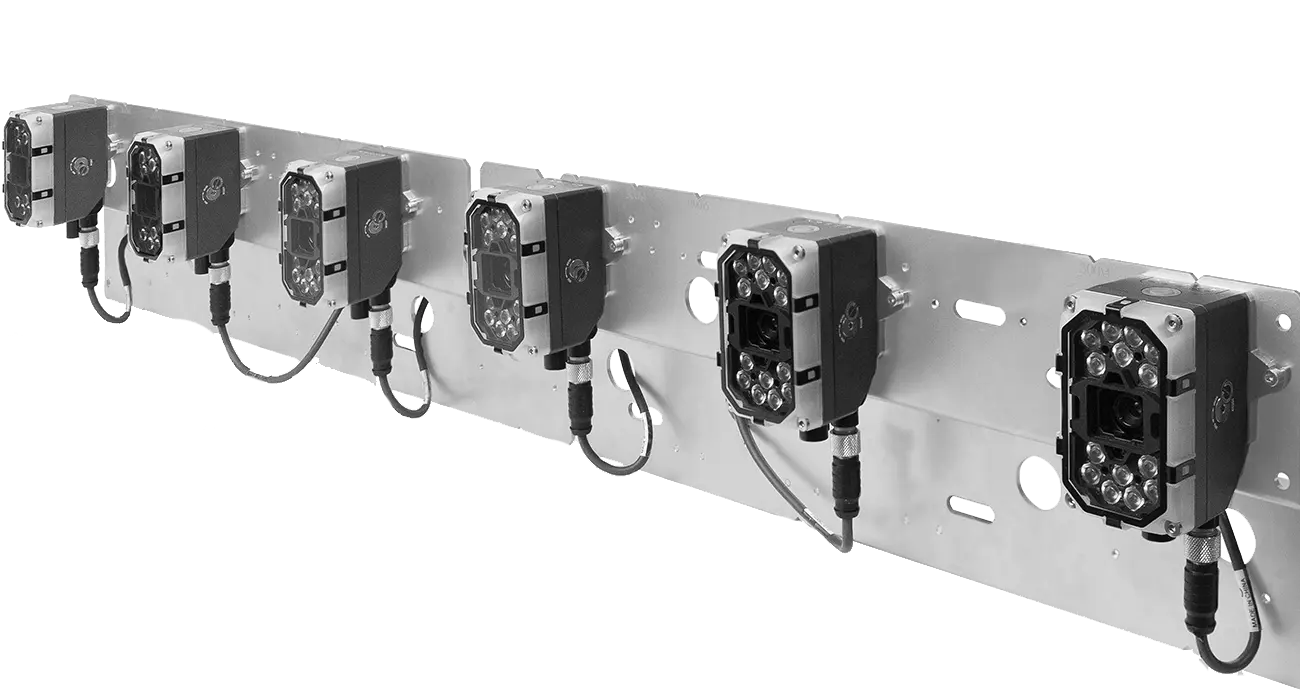

- Visión y metrología: cámaras 2D/3D, iluminación, algoritmos de verificación.

- Datos y trazabilidad: contadores, alarmas, resultados OK/NOK, lote y serie.

Métodos de programación

- Online (teach pendant): se “enseñan” posiciones desde el colgante; ideal para ajustes rápidos.

- Offline (simulación): se programa y prueba en PC (RobotStudio, KUKA.Sim, ROBOGUIDE) para reducir paradas.

- APIs/SDK: capas avanzadas (p. ej., Python/ROS) para visión, IA o celdas multimarca.

Lenguajes de programación para robots industriales

Cada fabricante de robots industriales aporta su propio ecosistema. Estas son las opciones más habituales y cuándo conviene elegirlas:

RAPID (ABB)

Para qué brilla: ensamblaje, soldadura, manipulación y visión integrada.

Puntos fuertes: instrucciones de movimiento (MoveJ/MoveL), gestión de tools/frames, tratamiento de errores, Path Accuracy.

Cuándo elegirlo: plantas con ABB, proyectos multipuesto que exigen librerías reutilizables y diagnóstico robusto.

KRL — KUKA Robot Language

Para qué brilla: trayectorias complejas, contorneado, sincronización con periféricos en automoción.

Puntos fuertes: control fino del movimiento (SPLINE), modularidad, buses industriales y buen rendimiento en ciclos exigentes.

Cuándo elegirlo: cuando necesitas precisión de trayectoria y tiempos de ciclo agresivos con robots KUKA.

TP (Teach Pendant) — FANUC

Para qué brilla: programación en colgante, cambios en línea, paletizado y pick&place repetitivos.

Puntos fuertes: interfaz intuitiva, gran ecosistema (iRVision, iRPickTool), rapidez en puesta en marcha.

Cuándo elegirlo: si tu base instalada es FANUC y buscas agilidad operativa con técnicos de planta.

VAL3 — Stäubli

Para qué brilla: alta precisión y entornos limpios (farma, electrónica).

Puntos fuertes: determinismo, control multirobot y facilidad para integrar periféricos en espacios reducidos.

Cuándo elegirlo: proyectos con Stäubli que requieren exactitud repetible y validaciones (GxP).

Python (con ROS/ROS-Industrial)

Para qué brilla: I+D, visión avanzada, IA y celdas multimarca (robots + AMR/AGV).

Puntos fuertes: ecosistema amplio (OpenCV, PCL, frameworks de IA), mensajería y planificación de ROS, simulación (Gazebo).

Cuándo elegirlo: cuando combinas marcas, integrás edge/IIoT o necesitas algoritmia y picking variable.

Comparativa rápida de lenguajes

| Lenguaje | Marca típica | Curva | Uso típico | Pros clave | Retos | Integración |

| RAPID | ABB | Media | Ensamblaje, soldadura, visión | Librerías maduras, diagnóstico | Entorno propietario | PLC, visión, buses |

| KRL | KUKA | Media-Alta | Automoción, trayectorias complejas | Control fino, rendimiento | Setup exigente | Fieldbus, Safety |

| TP | FANUC | Baja-Media | Paletizado, pick&place | Teach rápido, ecosistema | Código TP a gran escala | iRVision, iRPickTool |

| VAL3 | Stäubli | Media | Farma, electrónica | Precisión, limpieza, multirobot | Perfil especializado | Validación, trazabilidad |

| Python/ROS | Multimarca | Variable | I+D, visión, AMR | Flexibilidad, IA, simulación | Tiempo real/OT | OPC UA, MQTT, ROS-I |

Tip: estandariza nombres de herramientas (TCP), frames, manejo de errores y convenciones de código para que los programas sean portables entre celdas de robótica industrial.

Cómo elegir el lenguaje adecuado

- Base instalada y soporte

Mantén coherencia con la marca predominante y la disponibilidad de servicio local y repuestos. - Proceso y exigencias

Trayectorias complejas → KRL. Cambios frecuentes y puesta en marcha rápida → TP. Visión/IA o celdas heterogéneas → Python/ROS. Producción estable multipuesto → RAPID. Alta precisión en farma/electrónica → VAL3. - Integración OT/IT

Verifica compatibilidad con PLC/SCADA, buses de campo (Profinet, EtherNet/IP), MES y sistemas de visión. - Mantenibilidad y escalabilidad

Usa librerías reutilizables, comentarios claros, control de versiones (Git) y simulación offline (RobotStudio, KUKA.Sim, ROBOGUIDE). - Talento disponible

El mejor lenguaje es el que tu equipo domina hoy y puede escalar mañana. Planifica formación certificada por fabricante. - ROI y ciclo de vida

Mide OEE, tiempo de ciclo, rechazos, MTTR y consumo energético antes y después de la automatización.

Buenas prácticas de programación (checklist rápido)

- Arquitectura modular: rutinas por proceso (pick, place, rework), manejo centralizado de errores y reintentos.

- Seguridad desde el diseño: zonas seguras, speed limiting, paradas de emergencia y pruebas de seguridad funcional (SIL/PL).

- Calibración y frames: TCP medido, user frames consistentes, procedimientos repetibles.

- Gestión de datos y trazabilidad: logs, contadores, OK/NOK, lote y serie.

- Pruebas y simulación: FAT/SAT, gemelo digital para validar cambios sin parar la línea.

- Estandarización: naming, style guide, backups automatizados, versionado y code reviews.

El futuro de la programación en robótica industrial

- IA en el borde: detección de anomalías, ajuste dinámico de trayectorias y path planning inteligente para mejores ciclos y calidad.

- Low-code/No-code: teach-by-demonstration y plantillas parametrizables para cambios de formato más rápidos.

- Cobots y movilidad: colaboración segura con operarios y AMR conectados a MES/WMS para intralogística.

- Estandarización de interfaces: auge de OPC UA, ROS-Industrial y APIs que unifican marcas.

- Ciberseguridad OT: hardening, segmentación de red, gestión de parches y monitorización continua de celdas.

Automatización industrial con TCA Automatización

En TCA Automatización integramos robots industriales de distintas marcas con PLC/SCADA/MES, visión y IIoT para elevar el OEE, reducir tiempos de ciclo y asegurar calidad constante. Te acompañamos de principio a fin:

- Programación RAPID (ABB), KRL (KUKA), TP (FANUC) y VAL3 (Stäubli).

- Visión 2D/3D, paletizado, soldadura, picking aleatorio con IA.

- Simulación offline, formación a equipos y estandarización de librerías.

¿Quieres acelerar tu celda de robótica industrial?

👉 Solicitar diagnóstico técnico · Casos de éxito de robots industriales · Checklist de puesta en marcha

Preguntas frecuentes (FAQs)

¿Qué es exactamente la programación de un robot industrial?

Es escribir e implementar el código que define trayectorias, lógicas y señales para que un robot industrial ejecute tareas con seguridad e integración completa con el resto de la planta.

¿Cuál es el mejor lenguaje para mi proyecto?

Depende de marca instalada, proceso, integración OT/IT y talento disponible: RAPID (ABB), KRL (KUKA), TP (FANUC), VAL3 (Stäubli) o Python/ROS para visión/IA y celdas multimarca.

¿Puedo mezclar robots industriales de distintas marcas?

Sí. Con una arquitectura clara (PLC maestro, OPC UA/MQTT, gateways) y estándares de datos, es habitual combinar robots industriales de varios fabricantes.

¿Programación online o offline?

Online (teach pendant) es rápida para ajustes; offline permite simular y validar sin parar la línea. Lo óptimo suele ser híbrido: diseño en simulador + afinado en planta.

¿Cómo mido el éxito tras robotizar?

Compara OEE, takt time, scrap, MTTR, paradas por cambio de formato y consumo energético frente a la línea previa. Define un baseline y revisa semanalmente.