La automatización ha revolucionado la forma en que las industrias abordan el mantenimiento de sus equipos. Con la capacidad de prever y prevenir fallos antes de que ocurran, el mantenimiento predictivo se ha convertido en una herramienta invaluable para garantizar la eficiencia operativa y la rentabilidad en entornos industriales. En este artículo, exploraremos cómo la automatización impulsa el mantenimiento predictivo y los beneficios que aporta, así como los pasos clave para implementarlo con éxito.

Tabla de contenidos

ToggleBeneficios de la automatización en el mantenimiento predictivo

La adopción de la automatización en el mantenimiento predictivo conlleva una serie de ventajas significativas que impactan directamente en la productividad y la rentabilidad de las operaciones industriales:

- Reducción del coste total de fabricación: al prevenir fallos y optimizar los tiempos de inactividad, la automatización del mantenimiento predictivo ayuda a minimizar los costes asociados con reparaciones no planificadas y pérdida de producción.

- Aumento de la vida útil de los componentes de la máquina: al monitorear constantemente el estado de los equipos y detectar signos tempranos de desgaste o fallos potenciales, la automatización contribuye a prolongar la vida útil de los componentes, lo que a su vez reduce los costes de reemplazo y mejora la eficiencia operativa.

- Reducción de accidentes en los talleres: al anticiparse a posibles problemas de seguridad, como el sobrecalentamiento de maquinaria o el desgaste excesivo de piezas, la automatización del mantenimiento predictivo ayuda a prevenir accidentes en el lugar de trabajo, protegiendo la integridad de los trabajadores y los activos de la empresa.

- Mayor confiabilidad de la maquinaria y calidad de los productos finales: al mantener los equipos en óptimas condiciones de funcionamiento, la automatización del mantenimiento predictivo garantiza una mayor confiabilidad en la maquinaria y, por lo tanto, una mayor consistencia en la calidad de los productos fabricados.

- Seguridad mejorada: al identificar y abordar proactivamente riesgos potenciales de seguridad, como mal funcionamiento de equipos o condiciones peligrosas, la automatización del mantenimiento predictivo ayuda a crear entornos de trabajo más seguros para los empleados.

- Eficiencia en la gestión de recursos: al optimizar el uso de recursos, como mano de obra, tiempo y materiales, la automatización del mantenimiento predictivo permite una gestión más eficiente de los activos y recursos de la empresa, maximizando la productividad y minimizando los costes operativos.

- Compatibilidad con la industria 4.0: la automatización del mantenimiento predictivo se alinea perfectamente con los principios de la Industria 4.0, facilitando la integración de tecnologías digitales y la creación de entornos de producción inteligentes y conectados.

3 pasos para automatizar el mantenimiento predictivo

Implementar con éxito la automatización del mantenimiento predictivo requiere seguir una serie de pasos clave:

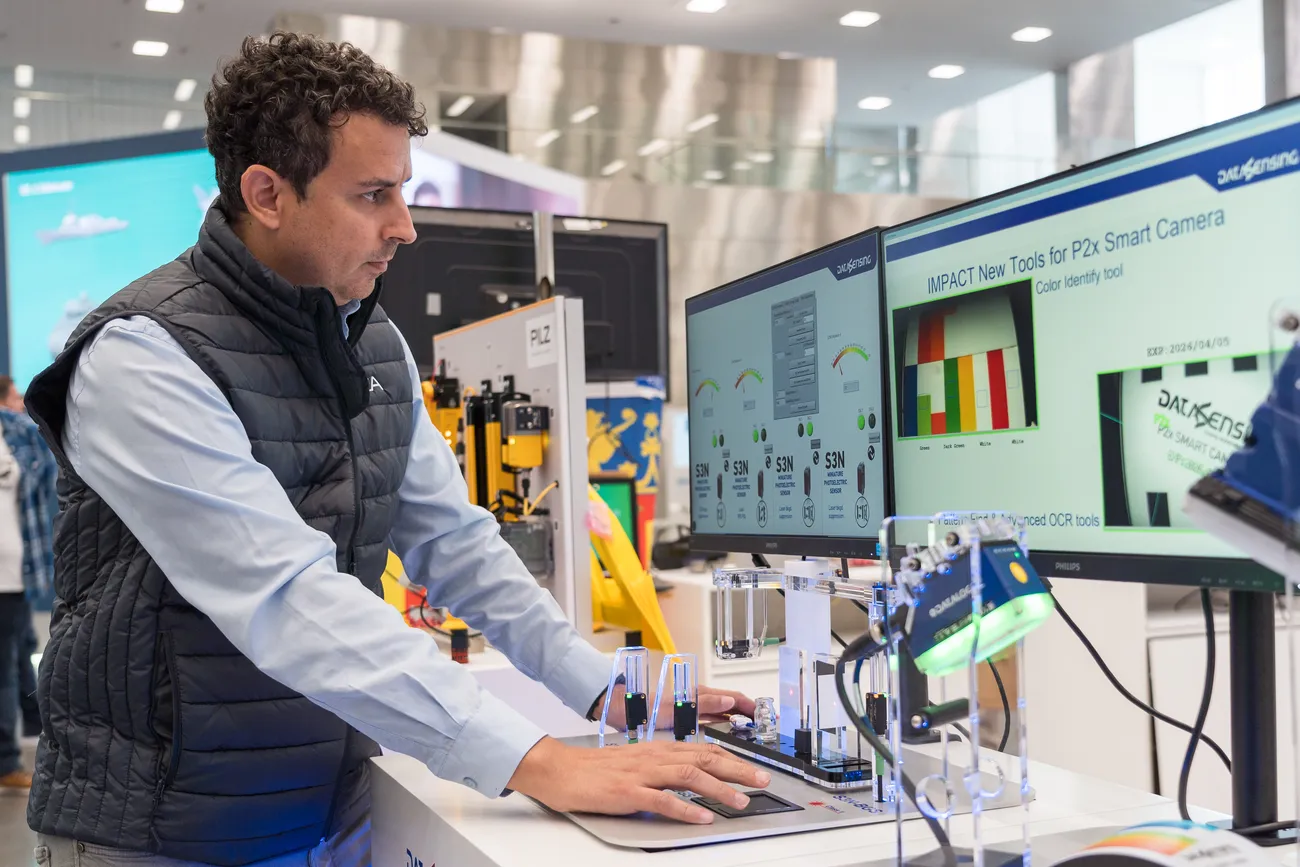

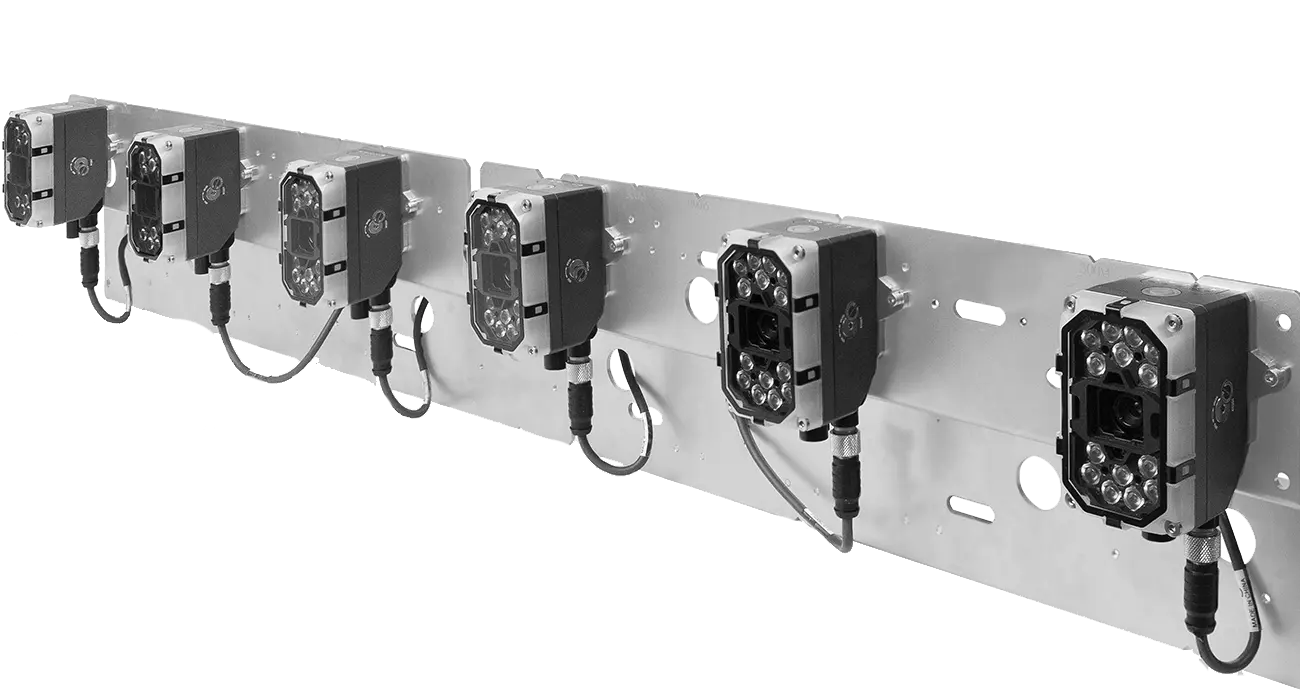

Integración de dispositivos de captura de datos en los equipos

El primer paso es equipar los equipos con sensores y dispositivos de captura de datos que puedan monitorear continuamente el rendimiento y el estado de los activos. Estos dispositivos pueden incluir sensores de temperatura, vibración, presión y otros parámetros relevantes que proporcionen información en tiempo real sobre el funcionamiento de la maquinaria.

Algoritmos para supervisar patrones en tiempo real

Una vez que se recopilan los datos, es crucial implementar algoritmos de análisis avanzados que puedan procesar y analizar grandes volúmenes de información en tiempo real. Estos algoritmos pueden identificar patrones, tendencias y anomalías que puedan indicar la presencia de problemas potenciales, permitiendo tomar medidas correctivas de manera proactiva antes de que se produzcan fallos.

Un cambio de mentalidad fundamental para el mantenimiento

Por último, pero no menos importante, es necesario fomentar un cambio de mentalidad dentro de la organización, promoviendo una cultura de mantenimiento proactivo y predictivo en lugar de reactiva. Esto implica educar y capacitar al personal en el uso de herramientas y tecnologías de automatización, así como en la importancia de la vigilancia constante y la toma de decisiones basada en datos.

Sin duda, la automatización del mantenimiento predictivo no solo ofrece una forma más eficiente y rentable de gestionar los activos industriales, sino que también proporciona una serie de beneficios tangibles que pueden mejorar significativamente la competitividad y el éxito a largo plazo de una empresa en el mercado actual. Al adoptar una estrategia proactiva de automatización del mantenimiento, las empresas pueden optimizar su rendimiento operativo, minimizar los riesgos y garantizar la continuidad de sus operaciones en un entorno empresarial cada vez más competitivo y exigente.

Con más de dos décadas de experiencia, en TCA Automation nos especializamos en soluciones integrales de control, identificación, trazabilidad, seguridad industrial, instrumentación y robots colaborativos. Si estás en búsqueda de soluciones tecnológicas precisas y efectivas, ¡contáctanos hoy mismo!